Инновационные технологии капиллярного контроля

Безопасность и высокое качество – важнейшие критерии для промышленности, но их обеспечение требует самого жесткого контроля, своевременного выявления малейших опасных дефектов и их оперативного исправления. Сегодня необходимо иметь возможность провести диагностику на любом этапе жизненного цикла продукции. Это реализуемо, если применять неразрушающие методы контроля, идея которых в том, чтобы проводить анализ надежности и необходимых параметров всего объекта или отдельных его узлов, не выводя сам объект из работы и не демонтируя его.

Одним из наиболее чувствительных методов неразрушающего контроля, особенно востребованным в авиационной отрасли, является контроль проникающими веществами. Главные векторы развития этого метода в России и за рубежом – это разработка и внедрение новых дефектоскопических материалов, повышение безопасности процесса контроля для персонала и частичная автоматизация процесса контроля.

Цель капиллярного контроля в обнаружении дефектов микронных размеров, поэтому поиск способов повышения эффектив-ности всех этапов контроля является наиболее актуальным направлением развития метода и реализующих его технологий.

Однако основная методика капиллярного контроля не изменялась в течение многих лет. В существующей сегодня технологии капиллярного контроля и реализующем ее оборудовании есть ряд проблемных моментов:

- оборудование для капиллярного контроля имеет большие габариты и требует для размещения значительных производственных площадей, которыми зачастую предприятия не обладают;

- процесс капиллярного контроля связан с постоянным контактом персонала с вредными веществами;

- качество капиллярного контроля сильно зависит от влияния человеческого фактора;

- классическая сушка изделий нагреванием связана с большими временными и энергетическими затратами, что делает процесс капиллярного контроля очень длительным (продолжительность его составляет около 3 часов на один цикл контроля);

- сушка нагреванием недостаточно эффективно удаляет воду из полостей микронных трещин, что негативно сказывается на качестве контроля ответственных деталей;

- ультразвуковая очистка, применяемая для подготовки изделий перед капиллярным контролем, недостаточно эффективна при удалении загрязнений из полостей дефектов;

- при классическом временном способе пропитки пенетрантом последний проникает в полости трещин на незначительную глубину, что, в целом, негативно влияет на выявляемость критичных дефектов.

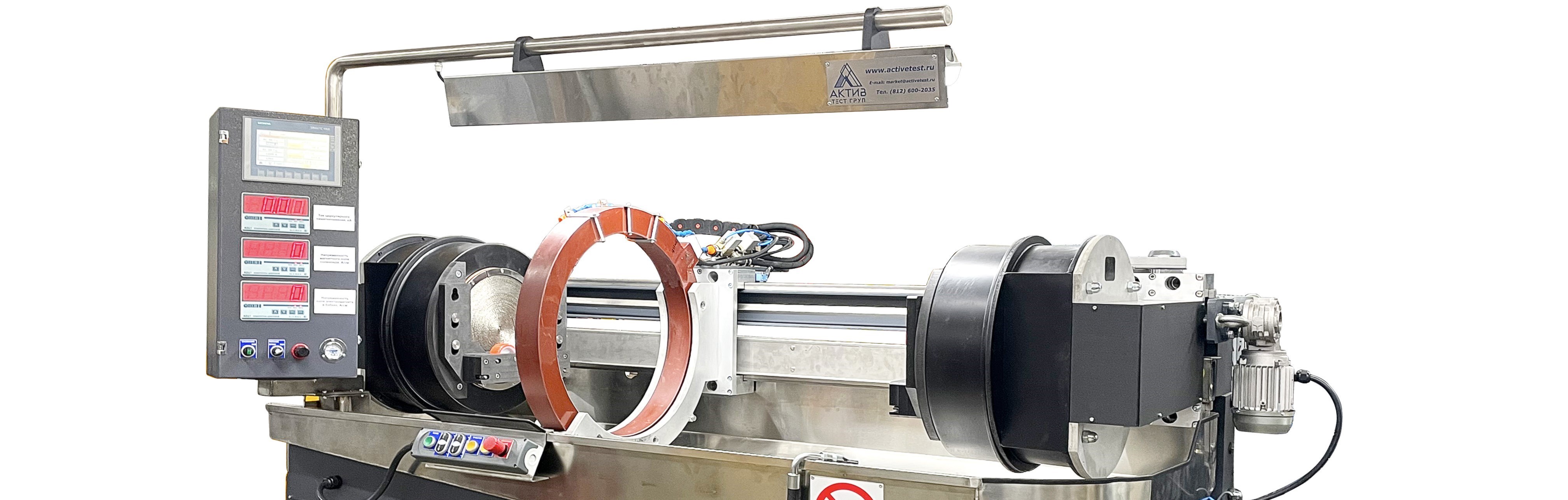

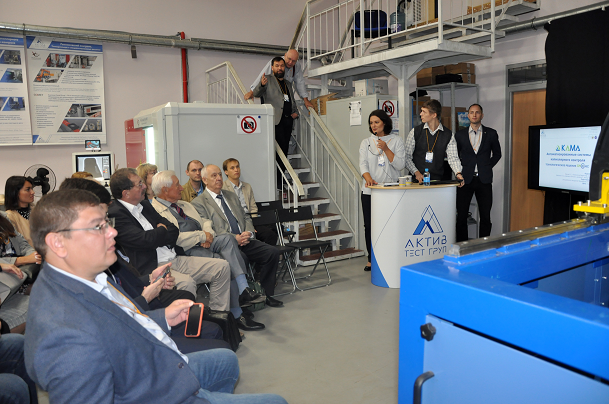

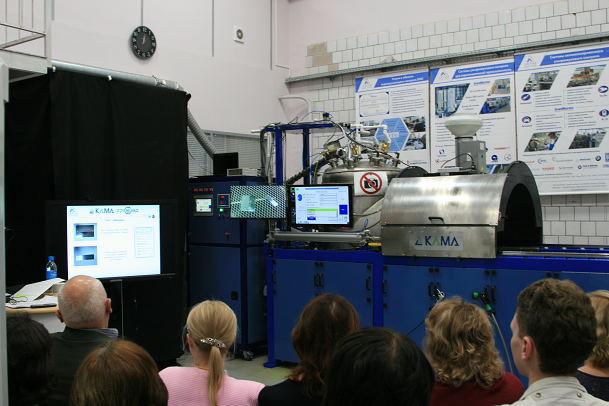

ООО «АктивТестГруп», Санкт-Петербург, разрабатывает и поставляет оборудование для капиллярного контроля на российском рынке. На Научно-техническом совете АССАД «Новые технологии проведения неразрушающего контроля деталей авиационного назначения» специалисты АктивТестГруп представили полностью автоматизированную установку для капиллярного контроля серии КАМА и реализуемую в ней технологию капиллярного контроля FPI All-in-VAC. Это полностью отечественные разработки, защищенные патентом на территории РФ.

Установка КАМА позволяет решить ряд из перечисленных проблем капиллярного контроля и имеет перспективы в направлениях повышения надежности капиллярного контроля, достоверности, воспроизводимости его результатов, а также перспективного увеличения его чувствительности.

В компактных установках серии КАМА (FPI All-in-VAC) реализован полный цикл капиллярного контроля и созданы условия для проведения некоторых этапов процесса в условиях давления, отличного от атмосферного, что позволяет достичь следующих результатов:

- провести весь процесс в одной компактной установке на малой производственной площади, сократить производственную площадь минимум в три раза;

- исключить контакт персонала с вредными веществами;

- полностью автоматизировать процесс капиллярного контроля и создать тем самым предпосылки для продления ресурса изделий (в том числе авиационных двигателей);

- исключить из процесса самые затратные по времени операции (сушку нагреванием и остывание изделия) и сократить длительность процесса минимум в три раза;

- создать условия для реализации эффективных способов очистки изделий перед контролем, таких как компрессионная и мягкая ультразвуковая очистка и пр.;

- интенсифицировать процесс пропитки изделий пенетрантом под вакуумом и увеличить глубину его проникновения в дефекты;

- интенсифицировать процесс проявления под вакуумом.

Экспериментальная установка серии КАМА была опробована ФГУП "ВИАМ", а применяемая в ней технология показала полное соответствие I условному уровню чувствительность по ГОСТ 18442-80.

Внедрение установок серии КАМА с технологией FPI All-in-VAC позволит предприятиям различных отраслей, в том числе и авиастроения, получить ряд как технологических, так и экономических эффектов:

- улучшить качество контроля и, если это необходимо, повысить его чувствительность;

- повысить безопасность процесса для персонала и окружающей среды;

- реализовать на предприятии принципы бережливого производства;

- сократить затраты ресурсов: производственных площадей, энерго- и водных ресурсов, кадровых ресурсов;

- повысить оперативность контроля и значительно сократить длительность технологического цикла.

Материал опубликован в выпуске 9-10.2018 журнала «Крылья Родины».

Бесплатно подписаться на электронную версию "Крылья Родины" можно здесь http://kr-magazine.ru/

Познакомиться с предлагаемым оборудованием Вы можете в демо-зоне компании АктивТестГруп в Санкт-Петербурге в любое удобное для Вас время. Также Вы сможете провести тестовый контроль Ваших изделий. Свяжитесь с нами любым удобным способом.

Опубликовано 17 октября 2018, 09:41